Technologie de production de film pour vitrage

De nos jours, le verre est de plus en plus apprécié par les consommateurs, non seulement le verre dépoli, le verre thermofusible, le vitrail et d'autres effets décoratifs du verre artistique solide, mais aussi une variété de verres fonctionnels, tels que la réduction du bruit acoustique du verre feuilleté, le verre isolant et le verre ignifuge ignifuge, etc. Cet article présentera les films pour vitrages en verre utilisant quelle technologie de production, ainsi que les avantages de l'utilisation de films pour vitrages, pour vous aider à élargir vos horizons.

I. Technologie de fabrication des films pour vitrages

1. Processus de teinture

Grâce au processus de revêtement composite, les colorants seront mélangés à l'adhésif appliqué sur le PET

ou entre deux couches de film PET, coloration du substrat PET, selon le besoin de le faire apparaître

couleurs différentes. Les avantages sont la variété des couleurs, le processus simple, le faible coût ; les inconvénients ne sont pas résistants

aux rayons ultraviolets, facile à décolorer, la durée de conservation n'est pas longue.

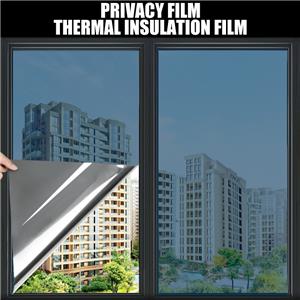

2. Technologie de placage par pulvérisation sous vide

Revêtement par évaporation sous vide par application de l'évaporation thermique

(pour un procédé à basse température de fusion du métal pur), le film peut être plaqué sur une variété de métaux,

alliages ou revêtements d'oxyde. Le procédé de dépôt sous vide est généralement recouvert d'aluminium pur,

et peut être transformé en différentes transmittances et réflectivités de la lumière visible du film, de sorte que le film

possède des propriétés de contrôle de la lumière du soleil.

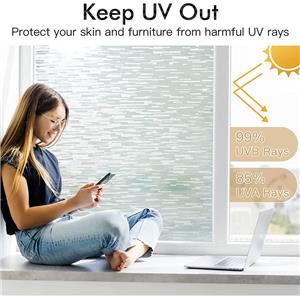

3. Procédé de pulvérisation cathodique magnétron

La méthode de revêtement par pulvérisation cathodique magnétron est un procédé avancé développé à la fin des années 1970,

il s'agit d'un équipement spécial sous vide, sous l'action de l'énergie électrique, d'une variété de métal ou de métal

impact d'ions chargés à cible synthétique, constitué de multicouches denses à faible réflexion et à haute température

isolation de la couche de film métallique, déposée de manière ordonnée et uniforme sur la surface du substrat,

et un processus composite pour créer une grande variété de couleurs uniques et stables, un niveau de transmission élevé

taux de sélectivité, pour garantir que le produit a une ténacité suffisante, une résistance aux explosions, une isolation thermique,

anti-UV 99%, longue durée de conservation. Par rapport au procédé traditionnel de placage par pulvérisation sous vide,

Le procédé de pulvérisation magnétron présente de nombreux avantages, tels qu'une meilleure adhérence du placage

couche et le substrat ; peut être commodément constitué de substances à point de fusion élevé du film ;

dans une grande zone de substrat continu, un film plus uniforme peut être réalisé ; facile à contrôler

composition de la couche de placage, peut être constituée d'une variété de compositions et de rapports différents de

revêtements en alliage.

Le principe du procédé de pulvérisation magnétron consiste à envoyer le substrat dans la chambre à vide

équipé d'une cathode magnétron et d'un gaz de pulvérisation (argon), cathode plus tension négative,

décharge luminescente dans la chambre à vide, produisant du plasma, en raison du métal chargé négativement

cible, les ions gazeux chargés positivement dans le plasma sont accélérés et équivalents à la cible de

la cible plus que la baisse de l'énergie de la surface de la cible, les atomes bombarderont le métal

cible hors du substrat pour précipiter à la surface et former un film métallique.

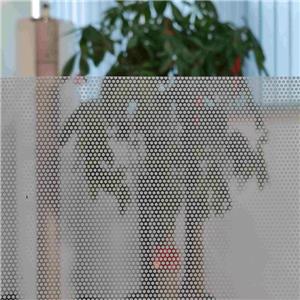

4. Procédé de laminage composite

Le film pour fenêtre en verre est un matériau composite en polyester fonctionnalisé multicouche, grâce à

adhésif, les différentes fonctions du composite en couche mince ensemble, de manière à le rendre avec

antidéflagrant, isolation thermique, fonctions de sécurité.

Seul un système de revêtement de meilleure qualité garantit que le film de fenêtre en verre est fabriqué

processus, une variété de paramètres de processus sont contrôlés efficacement.